Введение: Замысловатая наука стеклоделия

Стекло - удивительный материал, который очаровывает человечество на протяжении тысячелетий. Будучи аморфным твердым веществом, стекло создается в результате серии сложных химических реакций и тщательно контролируемых процессов. В этой статье мы рассмотрим научные основы производства стекла, изучим каждый этап производства и химические превращения, которые превращают сырье в прозрачное и прочное стекло, используемое в бесчисленных приложениях.

Сырье: Основа стекольного производства

Производство стекла начинается с тщательного отбора сырья. Основным ингредиентом для производства стекла является кремнезем, или диоксид кремния, который обычно добывается из песка. Помимо кремнезема, другими важнейшими ингредиентами являются кальцинированная сода (карбонат натрия) и известняк (карбонат кальция). Эти материалы соединяются в точных пропорциях для создания партии стекла, которое в процессе производства претерпевает значительные изменения.

Процесс плавки: Химические реакции в печи

После соединения сырья шихта нагревается в печи до чрезвычайно высоких температур, обычно около 1700 градусов по Цельсию (3000 градусов по Фаренгейту). На этом этапе происходит ряд важнейших химических реакций. Кальцинированная сода распадается на оксид натрия и углекислый газ, а известняк - на оксид кальция и углекислый газ. Эти реакции необходимы для понижения температуры плавления кремнезема и достижения нужной вязкости, позволяющей придать расплавленной смеси форму стекла.

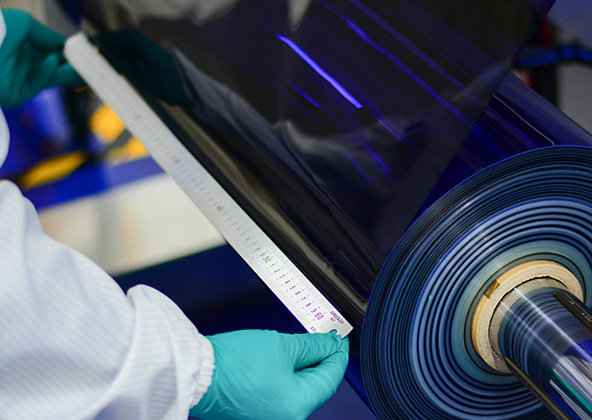

Формирование стекла: Придание формы расплавленному веществу

После расплавления шихты и завершения химических реакций расплавленное стекло готово к формованию. Для придания формы стеклу могут использоваться различные методы, включая выдувание, прессование и вытягивание. Например, в процессе выдувания стекла сгусток расплавленного стекла набирается на выдувную трубку и затем раздувается. Стеклодув тщательно формирует стекло, манипулируя им с помощью инструментов и регулируя давление воздуха в выдувной трубе. Каждая техника позволяет создавать различные изделия из стекла - от сложных произведений искусства до предметов повседневного обихода.

Отжиг: Охлаждение и затвердевание стекла

После придания стеклу окончательной формы его необходимо подвергнуть отжигу. Этот процесс включает в себя медленное охлаждение стекла в контролируемой среде. Отжиг - важнейший этап, поскольку он помогает снять внутренние напряжения в стекле, предотвращая растрескивание и обеспечивая долговечность изделия. Правильный отжиг повышает общее качество стекла, делая его пригодным для широкого спектра использования.

Заключение: Сложный и увлекательный мир стеклоделия

Производство стекла - сложный и богатый научными знаниями процесс, включающий последовательность химических реакций и точных технологий. Каждый этап - от выбора сырья до окончательного отжига - играет важную роль в превращении сырого кремнезема в красивые и функциональные стеклянные изделия, которыми мы пользуемся каждый день. Производство стекла, сочетающее в себе древнее мастерство и современную науку, продолжает оставаться увлекательной областью изучения и инноваций.

Краткое содержание FAQ: Наука, лежащая в основе производства стекла

Вопрос: Какое основное сырье используется в производстве стекла?

О: Первичным сырьем является кремнезем (диоксид кремния), кальцинированная сода (карбонат натрия) и известняк (карбонат кальция).

Вопрос: Что происходит в процессе плавления при производстве стекла?

О: В процессе плавки сырье нагревается в печи, где кальцинированная сода и известняк разлагаются на оксиды, снижая температуру плавления кремнезема и создавая расплавленную смесь, готовую к формовке.

Вопрос: Как придают форму стеклу после его расплавления?

О: Стеклу можно придать форму с помощью различных методов, таких как выдувание, прессование или вытягивание. Эти методы позволяют придать расплавленному стеклу форму различных изделий.

Вопрос: Какова цель отжига в производстве стекла?

О: Отжиг предполагает медленное охлаждение стекла в контролируемой среде для снятия внутренних напряжений, предотвращения растрескивания и обеспечения качества и долговечности конечного продукта.