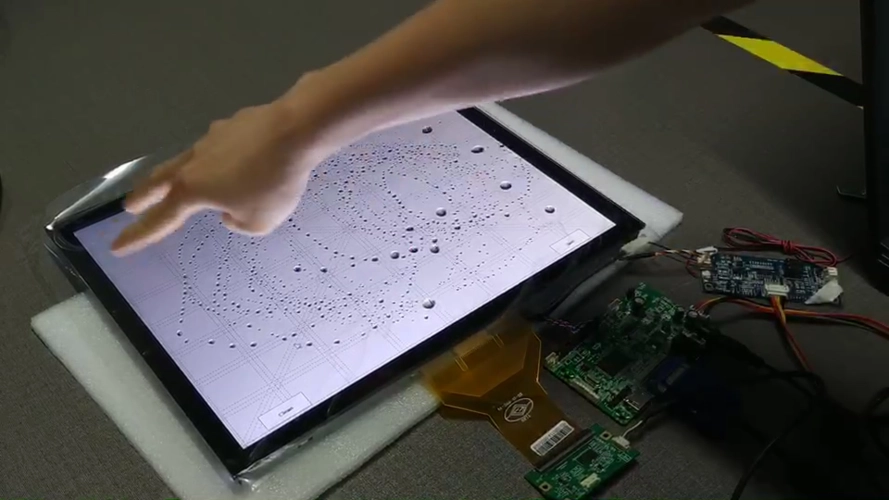

O fabrico de vidro para ecrãs tácteis é um processo multifacetado, que envolve várias fases complexas, desde a seleção da matéria-prima até à inspeção final do produto. Entre estas etapas, o reforço químico destaca-se como um passo crítico para aumentar a durabilidade do vidro e a sua resistência ao choque térmico. Este processo, muitas vezes referido como têmpera, envolve uma combinação de tratamento térmico e arrefecimento rápido para reduzir o coeficiente de expansão térmica do vidro, aumentando assim a sua força e resistência à quebra.

Seleção de matérias-primas para vidro de ecrã tátil

O processo de reforço químico começa com a seleção de matérias-primas de alta qualidade, como o vidro de cal sodada ou o vidro de borossilicato, conhecidos pelas suas propriedades químicas e térmicas superiores. Estes materiais são misturados com vários produtos químicos e aditivos para criar uma fórmula de vidro consistente. A fórmula é depois fundida num forno a temperaturas que variam entre 1400°C e 1600°C, produzindo vidro fundido.

Formação e recozimento de vidro para ecrãs tácteis

Uma vez produzido o vidro fundido, este é moldado utilizando técnicas como o vidro flotado, o vidro soprado ou o vidro prensado. Após a sua formação, o vidro é submetido a um recozimento, um processo de tratamento térmico destinado a aliviar as tensões internas que poderiam causar fissuras ou estilhaços devido a choques térmicos. Durante o recozimento, o vidro é aquecido a uma temperatura específica, chamada ponto de recozimento, e depois arrefecido lentamente durante várias horas. Este arrefecimento gradual permite que o vidro estabilize e liberte qualquer tensão do processo de formação.

Imersão em nitrato de sódio

Após o recozimento, o vidro passa à fase de reforço químico. Isto envolve a imersão do vidro num banho de nitrato de sódio fundido a aproximadamente 400°C. O nitrato de sódio reage com o vidro, criando uma camada de tensão compressiva na superfície do vidro. O nitrato de sódio reage com o vidro, criando uma camada de tensão de compressão na superfície do vidro. Esta camada de compressão actua como um amortecedor contra tensões externas, aumentando a resistência do vidro ao choque térmico e à quebra.

Vidro do ecrã tátil Múltiplos ciclos de reforço e inspeção final

O processo de reforço químico pode ser repetido várias vezes para atingir os níveis de resistência e durabilidade desejados. A seguir, o vidro é submetido a uma inspeção minuciosa para detetar quaisquer defeitos ou imperfeições, assegurando que apenas o vidro da mais alta qualidade avança para as fases finais de produção. Como toque final, é aplicado um revestimento protetor, como um revestimento resistente a riscos ou antirreflexo, para melhorar a durabilidade e as propriedades ópticas do vidro.

Conclusão

O reforço químico é um componente essencial do fabrico de vidro para ecrãs tácteis, aumentando significativamente a durabilidade do vidro e a sua resistência ao choque térmico. Através de uma mistura cuidadosa de tratamento térmico, arrefecimento rápido e reacções químicas, forma-se uma camada de tensão de compressão na superfície do vidro. Compreender e dominar o processo de reforço químico permite aos fabricantes produzir produtos de vidro para ecrãs tácteis de alta qualidade que satisfazem as rigorosas exigências da tecnologia moderna.

Resumo das FAQ

Q: Qual é o principal objetivo do reforço químico no fabrico de vidro?

R: O objetivo principal é aumentar a durabilidade do vidro e a sua resistência ao choque térmico, criando uma camada de tensão de compressão na superfície.

Q: Como é que o vidro é formado antes do processo de reforço?

R: O vidro é moldado utilizando métodos como o vidro flotado, o vidro soprado ou o vidro prensado, seguido de recozimento para aliviar as tensões internas.

P: Que papel desempenha o nitrato de sódio no processo de fortalecimento químico?

R: O nitrato de sódio reage com o vidro para formar uma camada de tensão de compressão, que ajuda a contrariar as tensões durante o choque térmico, aumentando assim a resistência e a durabilidade do vidro.