タッチスクリーン・ガラスの製造工程は、スマートフォン、タブレット、ノートパソコンといった最新の電子機器の製造において重要な役割を果たしている。この複雑な工程では、日々の磨耗や破損に耐えうるタッチセンサー・インターフェースを作るために、高い精度、正確さ、細部への細心の注意が要求されます。この工程の各段階は、堅牢で高品質なガラス基板を製造するために慎重に設計されています。

原材料の選択と準備

製造工程は、二酸化ケイ素、ソーダ灰、石灰石などの原材料を慎重に選ぶことから始まる。これらの原料を混合し、しばしば1400℃を超える超高温に加熱して溶融ガラスを作る。バッチプロセスとして知られるこの工程は、ガラスの最終的な特性を決定する基本的な工程である。

冷却とアニーリング

溶融ガラスが成形された後、冷却と焼きなましの工程を経る。これは、応力や亀裂の発生を防ぐために温度を徐々に下げることである。アニーリングは、ガラスの安定性と耐久性を確保するために不可欠であり、日常的な使用によるひずみに耐えることができる。

切断・加工

次の段階では、ガラスを希望の形状やサイズに切断・加工する。正確な仕様を実現するために、精密切断ツールと機械が使用される。切断後、ガラスのエッジを研磨して鋭利なエッジやバリを取り除き、滑らかで安全な表面を作ります。

品質試験と検査

ガラスは加工された後、要求された基準を満たすために厳しい試験と検査を受けます。これには、光学的透明度、耐傷性、全体的な耐久性の評価が含まれます。検出された欠陥や不完全性は、ガラスがタッチスクリーン機器での使用を承認される前に対処され、修正されます。

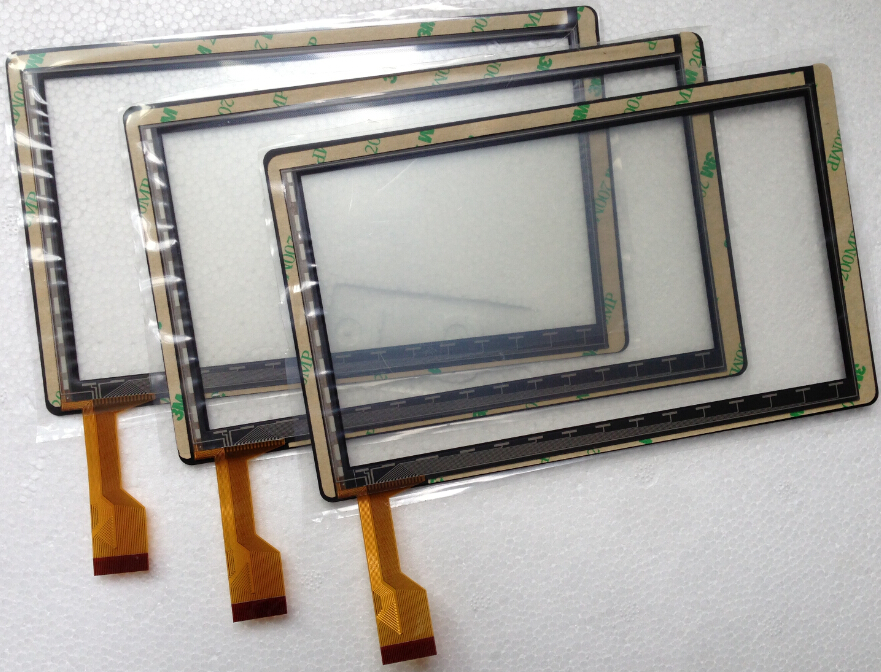

導電性材料の塗布

最終段階では、ガラス表面に導電性材料、一般的にはインジウム・スズ酸化物(ITO)の薄層を塗布する。この導電層は、タッチシグナルをデバイスのプロセッサーに伝え、ユーザーとスクリーンとのインタラクションを可能にするために極めて重要である。ITO層の形成には、スパッタリング、蒸着、化学蒸着などさまざまな技術が用いられる。

結論

タッチスクリーン用ガラスの製造は、材料科学、物理学、工学の深い理解が要求される、高度に専門的で複雑なプロセスです。その結果、高品質のガラス基板は、日常的な使用に耐えうる滑らかで反応の良いタッチ・インターフェースを提供する。技術が進歩し続けるにつれて、このプロセスはさらに洗練され、ますます革新的な電子機器を生み出すことになるでしょう。

よくある質問

Q: タッチパネル用ガラスの製造に使われる主な原材料は何ですか?

A:主な原料は二酸化ケイ素、ソーダ灰、石灰石です。

Q: ガラス製造において、なぜアニール工程が重要なのですか?

A: アニール処理によってガラスの応力やひび割れを防ぎ、安定性と耐久性を確保します。

Q: 酸化インジウムスズ(ITO)はタッチスクリーン用ガラスでどのような役割を果たしていますか?

A: ITOはガラスに施された導電層で、タッチ信号をデバイスのプロセッサーに伝えることができます。