Introduktion: Den komplicerede videnskab om glasfremstilling

Glasfremstilling er et bemærkelsesværdigt materiale, som har fascineret menneskeheden i årtusinder. Som et amorft fast stof skabes glas gennem en række indviklede kemiske reaktioner og omhyggeligt kontrollerede processer. I denne artikel vil vi udforske videnskaben bag glasfremstilling og undersøge hvert trin i produktionen og de kemiske omdannelser, der forvandler råmaterialer til det gennemsigtige, holdbare glas, som vi bruger i utallige applikationer.

Råmaterialer: Grundlaget for glasproduktion

Produktionen af glas begynder med en omhyggelig udvælgelse af råmaterialer. Den primære ingrediens i glasfremstilling er silica eller siliciumdioxid, som typisk udvindes af sand. Ud over silica omfatter andre vigtige ingredienser soda (natriumkarbonat) og kalksten (calciumkarbonat). Disse materialer kombineres i præcise proportioner for at skabe en glasbatch, som vil undergå betydelige forandringer under fremstillingsprocessen.

Smelteprocessen: Kemiske reaktioner i ovnen

Når råmaterialerne er kombineret, opvarmes batchen i en ovn til ekstremt høje temperaturer, normalt omkring 1700 grader Celsius (3000 grader Fahrenheit). På dette tidspunkt sker der en række vigtige kemiske reaktioner. Sodaen nedbrydes til natriumoxid og kuldioxid, mens kalkstenen nedbrydes til calciumoxid og kuldioxid. Disse reaktioner er afgørende for at sænke smeltepunktet for silica og opnå den korrekte viskositet, så den smeltede blanding kan formes til glas.

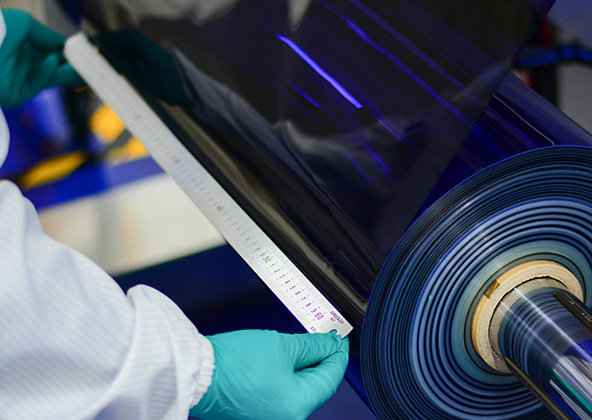

Formning af glasset: Formning af det smeltede stof

Når batchen er smeltet, og de kemiske reaktioner er afsluttet, er det smeltede glas klar til at blive formet. Der kan bruges forskellige metoder til at forme glasset, herunder blæsning, presning og trækning. I processen med blæst glas samles for eksempel en klat smeltet glas på et pusterør og pustes derefter op. Glaspusteren former omhyggeligt glasset ved at manipulere det med værktøj og justere lufttrykket inde i blæserøret. Hver teknik giver mulighed for at skabe forskellige glasprodukter, fra komplicerede kunstværker til hverdagsting.

Udglødning: Afkøling og størkning af glasset

Når glasset er blevet formet til sin endelige form, skal det udglødes. Denne proces indebærer langsom afkøling af glasset i et kontrolleret miljø. Udglødning er et kritisk trin, da det hjælper med at aflaste interne spændinger i glasset, forhindrer revnedannelse og sikrer produktets holdbarhed. Korrekt udglødning forbedrer glassets overordnede kvalitet og gør det velegnet til en lang række anvendelser.

Konklusion: Glasfremstillingens komplekse og fængslende verden

Produktionen af glas er en kompleks og videnskabelig proces, der involverer en række kemiske reaktioner og præcise teknikker. Fra udvælgelsen af råmaterialer til den endelige udglødning spiller hvert trin en vigtig rolle i omdannelsen af rå silica til de smukke, funktionelle glasprodukter, vi er afhængige af hver dag. Glasfremstilling er med sin blanding af gammelt håndværk og moderne videnskab fortsat et fascinerende område for studier og innovation.

Oversigt over ofte stillede spørgsmål: Videnskaben bag glasfremstilling

Q: Hvad er de primære råmaterialer, der bruges i glasproduktion?

A: De primære råmaterialer er silica (siliciumdioxid), soda (natriumkarbonat) og kalksten (calciumkarbonat).

Q: Hvad sker der under smelteprocessen i glasproduktionen?

A: Under smelteprocessen opvarmes råmaterialerne i en ovn, hvor soda og kalksten nedbrydes til oxider, hvilket sænker smeltepunktet for silica og skaber en smeltet blanding, der er klar til at blive formet.

Q: Hvordan formes glas, når det er smeltet?

A: Glas kan formes ved hjælp af forskellige teknikker som f.eks. blæsning, presning eller trækning. Disse metoder gør det muligt at forme det smeltede glas til forskellige produkter.

Spørgsmål: Hvad er formålet med udglødning i glasproduktion?

A: Udglødning indebærer langsom afkøling af glasset i et kontrolleret miljø for at afhjælpe indre spændinger, forhindre revner og sikre det endelige produkts kvalitet og holdbarhed.